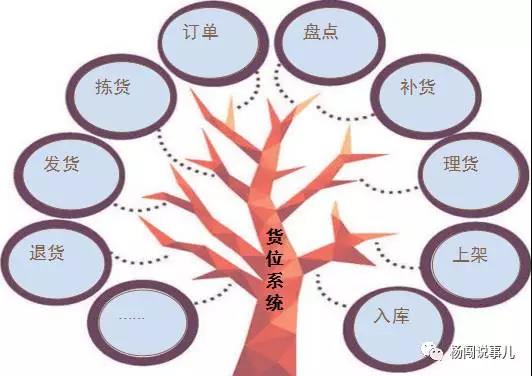

第二章:庫存基礎---貨位系統

如果說倉庫是一整棵大樹的話,那么樹葉就相當于一個個貨品,而在其中起到支撐作用的,就是貨位系統。

實際上,貨位系統是WMS中最為基礎的部分,貨位系統的設計,在很大程度上決定了WMS系統的表現,尤其是與庫存轉移相關的操作(包括上架、揀貨、理貨、盤點等,這包括了庫房中的大部分操作)的效率和準確性。

?

貨位系統也是隨著B2C行業的發展以及業務的需求,一步步地從簡單到復雜發展而來的。下面介紹一下,由簡到繁的三種貨位系統:↓↓↓

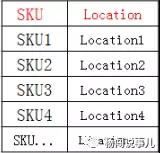

1.最簡單的貨位 ——“一一對應 ”

A. 將庫房分成多塊區域,分別命名為Location 1,Location 2……

B. 把某個SKU放到其中一個區域中,再將這一信息記錄下來,形成一張SKU與Location(貨位)一一對應關系的表格。

C. 每次在往庫房中放置產品或者取用產品的時候,先查一下這張表,看哪些SKU有記錄了,就放到記錄中的Location或者到相應的地點去拿,哪些產品還沒有記錄,就先放下來,再把Location信息添加到表格中。

注意:只要按照這一流程,一直維護該表格,所有的SKU的貨位信息就在表格中就會都有記錄。

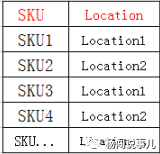

2.升級版——“多對一”

“一一對應”貨位系統解決了某些急迫的問題,但在使用中發現了其最明顯問題:可管理SKU數量有限。

舉例說明一下:

1萬平米的庫房4000平米用于收、發操作,大約有6000平米可以用于存儲。存儲區域中,通道占了至少60%,實際倉儲面積,只有2400平米。假設貨架有4層,每層高40cm,實際使用存儲面積是9600平米。設每個Location的截面是60cm*60cm,即0.36平米,可使用的總Location是2.67萬個(以上的計算中,每個貨位的最大存儲容積僅為0.6*0.6*0.4=0.144m3)。

若再考慮到產品中存在暢銷品、庫存量較大或者SKU中有大體積的貨品,那可管理的sku數量就更少了。

針對這一問題,將表格中一一對應改為多對一的關系,

即在同一個Location中存放多個SKU,如下表:

這樣就實現了可管理SKU數量的增長,使用這樣的方法,可管理的SKU數量較基礎版貨位系統,一般可以增加2倍以上,根據庫房所管理的SKU種類不同而不同。

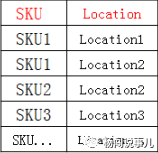

3.現在貨位系統的原型——“多對多”

使用“多對一”貨位系統,能夠大大提升庫房管理SKU的數量,但是同樣存在著問題:某一SKU大量備貨后,可能會受到存貨器具和失誤數量的多少等因素,出現貨位上無法全部放下的情況。

針對這一問題就出現了多對對的關系:

即一個SKU能放在多個Location中,而一個Location中也可以存放多個SKU。

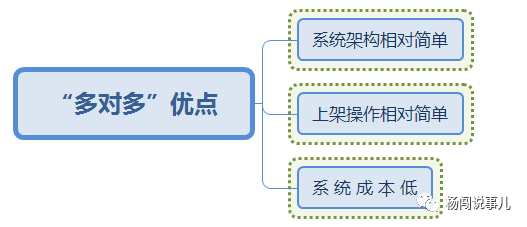

01這一系統有著明顯的優點

首先,系統架構相對簡單,只需要單獨維護一張表格,表格中的數據項僅有兩個,所有操作都只針對表格的信息行作處理。

其次,上架操作也相對簡單。上架操作時,揀貨員先查詢是否原來已經存在貨位,若已經有貨位,則放到已有貨位上,若沒有,則新建貨位。若原有貨位上無法放下產品,則直接再找一個能放下的貨位,將對應關系添加到表格中去。

第三,“多對多”系統成本低,所有的操作(包括上架、揀貨、移貨)都可以在電腦上完成。

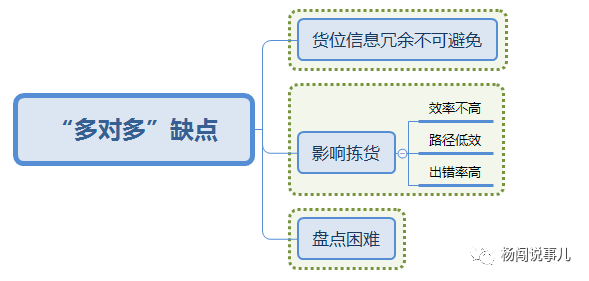

02但是這一系統也有不小的缺點

第一,貨位信息冗余不可避免。例如:Location N上面放了SKU N,后來在逐次出貨的過程中,SKU N被一個個地揀走了,最后Location N上面并沒有SKU N了,但系統上仍然顯示著SKU N在Location N上有貨。

第二,揀貨效率不高。在一個SKU存在于多個Location時,揀貨人員需要自行判斷到哪一個Location去揀貨。若出現前一個貨位信息冗余的問題,則有可能會讓揀貨人員空跑一趟,這對揀貨效率的影響非常大。

第三,盤點困難。一個SKU在多個貨位,盤點時候需要跑來跑去,非常麻煩,且容易出錯。

第四,揀貨路徑低效。對于同時揀貨數十個揀貨單,在一個SKU存在多個Location的情況下,揀貨人員可能需要走遍所有的Location才可以完成揀貨的任務,效率受到影響。

第五,揀貨出錯率高。因為該貨位系統的揀貨過程完全是人工操作的,無系統揀驗,所以出錯率較高。例如漏揀、揀錯。

應之對策

A. 清理冗余信息:

定期對所有存在兩個以上貨位的SKU作核實,刪除冗余的無用信息。

B. 規律性地理貨:

例如將熱銷品挪到貨位體積較大的區域,將銷售慢的產品挪到貨位體積較小的區域。或是將分散在多個貨位的同一個產品并到一起。

C. 日常運營管理:

1.當某一產品的貨位已經存在,并且貨位上有庫存時,盡量不新增貨位;

2. 原有貨位無法存放所有庫存時,可以找一個較大的貨位,將所有的庫存都放在其中,并刪除原有貨位;

3. 類似的產品不放在同一貨位;

?

以上的這幾點可以降低該庫存系統的缺點影響,但是無法根除。如何根除呢?待續第三章......

來源:JitLogistics、楊闖說事兒

熱門標簽

熱門標簽

快速評論

快速評論

收藏

收藏

粵公網安備 44010402002339號

粵公網安備 44010402002339號